BKM减速机的齿轮数控加工检测

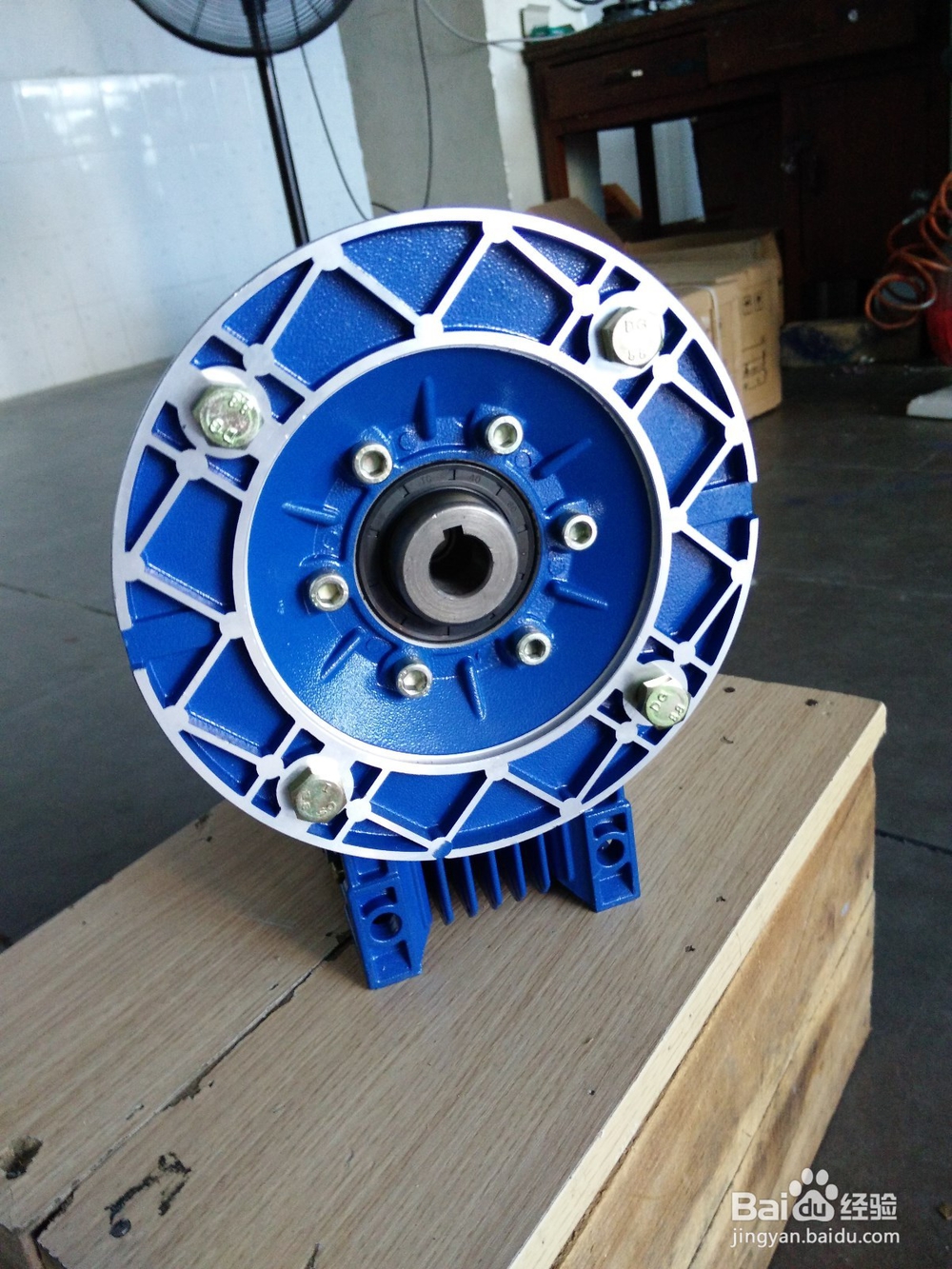

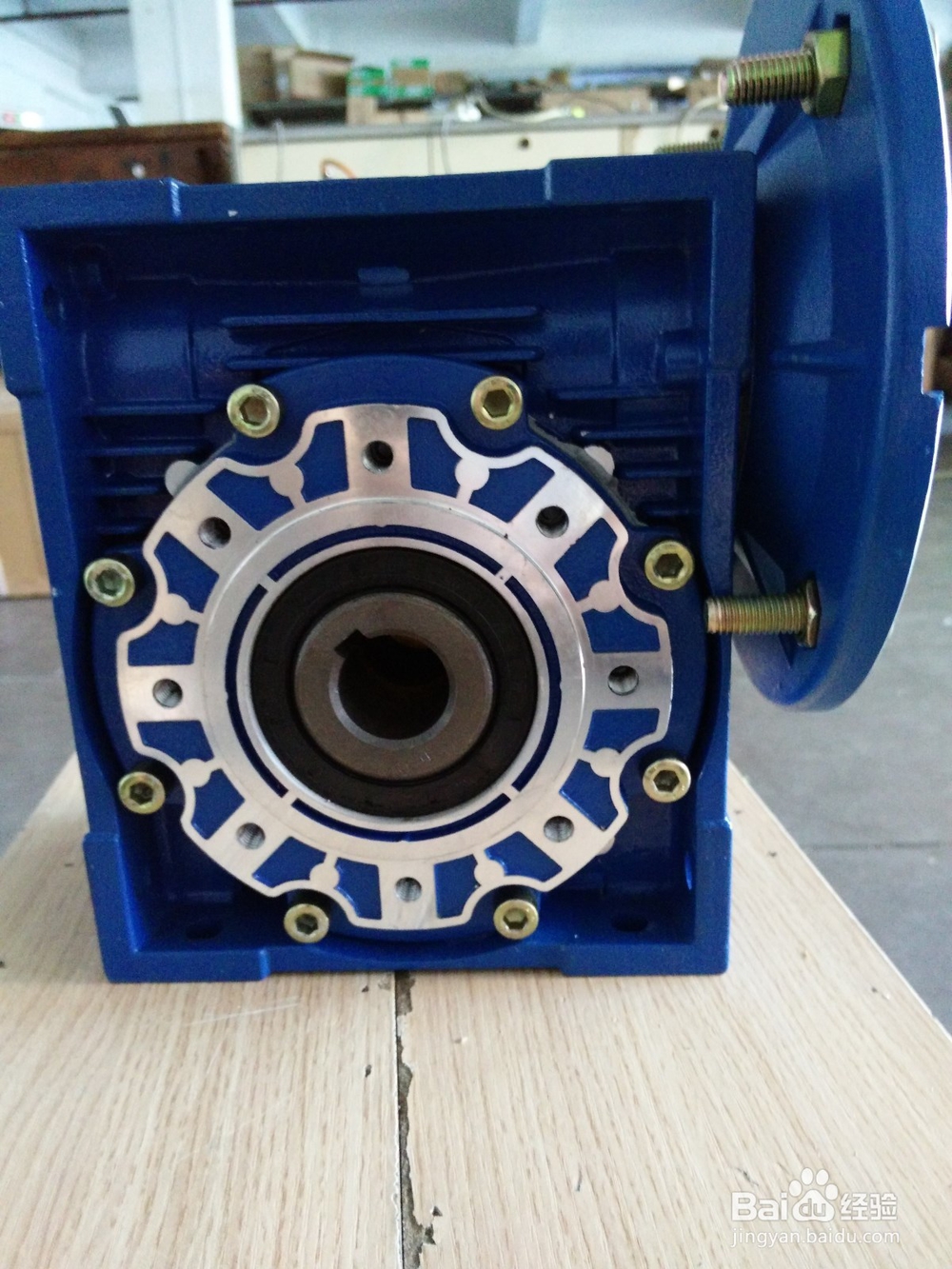

1、要想将设计的准双曲面齿轮减速机的齿轮变为具有正确的齿形标准,良好的综合力学性能,具有实际传动功能的真实齿轮,加工工艺流程的确定是必不可少的步骤,又考虑到主从动齿轮本身的尺寸结构特点,传统的热处理工艺很难保证其品质,因此对热处理工艺进行了优化。想在准双曲面齿轮减速机五轴加工中心上进行轮齿切制,以省去BKM减速机加工刀具参数及机床调整参数的确定和成形刀的制作,因此在 NC 程序编写之前进行了后处理程序的定制,在此基础上通过 UG-CAM 软件的 NC 编程功能,自动完成了准双曲面齿轮减速机的程序编写,在准双曲面齿轮减速机五轴加工中心上完成对齿轮样件的切齿加工,并进行了BKM减速机齿轮检测,以验证BKM减速机从参数设计一直到齿轮加工完成整个过程所做工作的可行性和正确性。

2、考虑到伞齿轮副在传动过程中,不仅仅要传递功率,还要受到启动和制动时的冲击。根据齿轮加工经验,准双曲面齿轮减速机大、小齿轮均采用强韧性高的20ANiCr42渗碳钢材料。从准双曲面齿轮减速机动齿轮的外圆直径达 0.5 米,由于体积、重量大,机加工、热处理变形控制难度均大。

3、BKM减速机主动齿轮轮齿地方重量大,渗碳淬火后很难避免轮齿变形及齿轮轴变弯,而通常热处理后进行研齿的方法又难以确保最终齿轮的质量。研制中,对传动齿轮热处理工艺进行了优化,热处理工艺分为两个阶段,即预备热处理(BKM减速机齿轮锻造→一次正火→高温回火→粗车→二次正火→高温回火)和切齿后热处理(渗碳→正火→高温回火→空冷→加热→淬火→低温回火)。齿轮采用爱协林 ? 2000 井式渗碳炉(VBES-200/200)进行渗碳前面已经确定了伞齿轮加工工艺流,在对伞齿轮进行轮齿切制时,采用五轴加工中心,这样就省去了,准双曲面齿轮减速机刀具参数及机床调整参数的计算,和成形铣刀的制作。

4、现在将对切齿用五轴加工中心,及其后处理程序定制进行介绍,并通过UG-CAM软件的NC编程功能编制齿轮的数控加工程序,在数控机床上进行轮齿的切制。准双曲面齿轮减速机的伞齿轮设计在整个齿轮制造过程中占有非常重要的地位,由于伞齿轮齿形结构的复杂和独特性,BKM减速机采用传统的设计方法设计一组较为合理的齿轮副要反复修正参数、多次校核计算,花费很长时间才能实现。现在,通常使用伞齿轮的三维图像软件进行简单的造型,当齿轮的某些设计参数发生变化时,再重新造型,这就带来准双曲面齿轮减速机很多重复性工作,因而,如何实现BKM减速机简单、快速、高效率的参数化设计已经成为一项迫切需要完成的工作。

5、伞齿轮因其结构的复杂性,造成此类零件加工往往需要专用的机床和刀具,这就带来了昂贵的机械成本,再加上大量的编程时间,最优化成为摆在我们面前的一道难题。